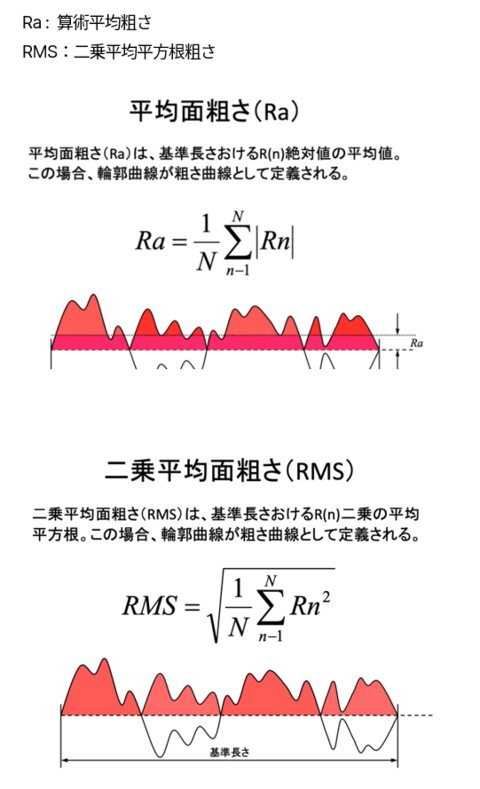

本件のポイント

- 新たに開発したプラズマ援用研磨(PAP)とガスクラスターイオンビーム(GICB)加工を組み合わせることにより、2インチのダイヤモンドウエハの超平滑化加工を高効率で実現することに成功。

- その結果、ダイヤモンドウエハと、窒化ガリウムウエハや圧電単結晶ウエハなど異種半導体ウエハとの常温接合を達成。

- この技術により、EVや高速通信に使われるパワー半導体やレーザなどの高出力化が実現できることから、日本が得意とするパワー半導体デバイスの高性能化が飛躍的に進み、社会への一層の普及が期待される。

概要

これまでも、ダイヤモンドと窒化ガリウムとの接合技術は知られておりましたが、ダイヤモンドの研磨が難しいため、いずれもミリメータサイズの小片の接合にとどまっていました。

本研究の成果は、新たに開発したプラズマ援用研磨(PAP)とガスクラスターイオンビーム(GICB)加工を組み合わせることにより、2インチのダイヤモンドウエハの超平滑化加工を高効率で実現することに成功し、その結果、ダイヤモンドウエハと、窒化ガリウムウエハや圧電単結晶ウエハなど異種半導体ウエハとの常温接合を達成したものです。

この技術により、EVや高速通信に使われるパワー半導体やレーザなどの高出力化が実現できることから、日本が得意とするパワー半導体デバイスの高性能化が飛躍的に進み、社会への一層の普及が期待されます。

【参考】

ダイヤモンドジュエリーの研磨は従来のスカイフ研磨(後述)によって手作業で行われ、そのクオリティによってジュエリーとしてのグレード・価格が決まっていますが、本研究で開発したガスクラスターイオンビーム(GICB)加工によれば、最高グレードのダイヤモンドジュエリーに残る研磨傷を消すこともできます(ただし、そもそも研磨傷は肉眼で見える大きさではないので、そのレベルは最先端の原子間力顕微鏡を用いて初めて判別できるものです)。

本研究成果は、2024年5月28日より米国デンバーで開催される国際会議、2024 IEEE 74th Electronic Components and Technology Conferenceにおいて発表の予定です。

なお、本研究の一部は、令和3(2021)年度から始まった総務省「電波資源拡大のための研究開発(JPJ000254)」及び「戦略的情報通信研究開発推進事業(SCOPE) (JP215006003)」の支援を受けました。

研究内容

背景

パワーデバイスの小型化、高集積化、高出力化に伴い、動作時の温度上昇による出力の低下及び半導体素子寿命の低減が大きな課題となっています。この問題を解決し、さらなる高性能化を実現するためには、動作時のパワーデバイスの温度上昇を抑えるための放熱技術が重要であり、最も効果的な方法として、物質の中でも熱伝導率が最も高いダイヤモンドとパワーデバイスを直接接合して、熱を逃がす方法が提案されています。

ダイヤモンドは本来、接合の難しい材料ですが、大阪公立大学の重川教授や明星大学の須賀主幹研究員(本研究報告者)らの提案した常温接合方法により、ダイヤモンドと窒化ガリウムGaNなどのパワー半導体の直接接合が2019年に実現しており、実際、富士通研究所や三菱電機などで、GaN−HEMTデバイスとダイヤモンドの接合により、パワーデバイスの性能が飛躍的に向上することが実証されています。

この常温接合のためには、接合する表面の表面粗さを0.5ナノメータ以下の超平滑面にする必要があります。しかしながら、特にダイヤモンドは物質の中でも最も硬度の高い材料であり、大面積のウエハで効率よく研磨することができませんでした。そのため、接合の実証は数ミリメータ程度の小さな小片にのみ限られていました。

今回の研究成果は、この問題に対して、プラズマ援用研磨とガスクラスタービーム加工という新しい方法を組み合わせることで、直径2インチのダイヤモンドウエハに対して表面粗さ0.5ナノメータ以下の超平滑面を高効率で実現し、常温接合によって、GaNウエハや圧電単結晶ウエハとの接合に成功したものです。

従来技術の問題点

従来ダイヤモンドの研磨は、研磨ディスク上でダイヤモンド粉末をスラリー状にして、ダイヤモンドを機械的にこすり合わせることで研磨をする「スカイフ研磨」によって行われて来ました。宝石のダイヤモンドの研磨が代表的です。工業的には、さらに細かいダイヤモンドナノ粒子を含む酸化性のスラリーを用いて、化学機械研磨(CMP)により段階的に研磨を行うことで、数ナノメータの平滑化加工を行うことができますが、実際には数日間に渡る研磨が必要です。近年、熱化学反応やプラズマを適用した研磨方法も提案されていますが、大口径のダイヤモンドへの適用は検討されてきませんでした。

ダイヤモンドは宝石を考えると非常に高価ですが、化学気相成長(CVD)法によって合成される人工ダイヤは決して高価ではありません。もともと元素は炭素で、高温下で原料ガスを分解することで容易にダイヤモンドを得ることができます。もちろん、ダイヤモンド半導体を作るような高品位の単結晶ダイヤモンドを大口径のウエハとして製造することは非常に難しく、現在も開発過程にありますが、放熱用途に使うような低品位の薄膜ダイヤモンドであれば、数ミリ厚さで直径4インチ程度のサイズのダイヤモンドウエハの製造は十分に商業ベースとしても成り立つレベルに来ています。これが未だに使われないのは、ダイヤモンドの平滑化加工が上記のように非常に難しいからです。

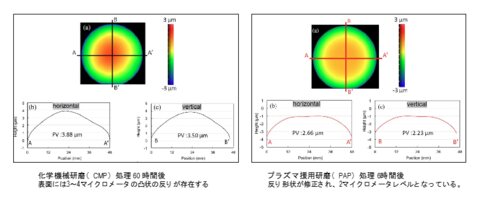

ダイヤモンドを使用する場合、インチサイズの大口径ウエハが必要なのは、半導体プロセスがすべて大口径のウエハでのプロセスを前提としているからです。大口径ウエハの問題としては、表面のナノメータレベルの平滑化の他に、ウエハの反りの問題も解決する必要があります。ダイヤモンドのウエハは1000℃を超える高温で製造されるために、10マイクロメータ近い反りが生じている場合が多く、この反りを2ミクロン程度以下に修正しないと接合することはできません。

解決のための新技術と成果

上記のダイヤモンドのウエハの反りの修正と超平滑化加工という問題を、下記の2つの手法を最適化し、組み合わせることで解決し、常温接合を実現しました。

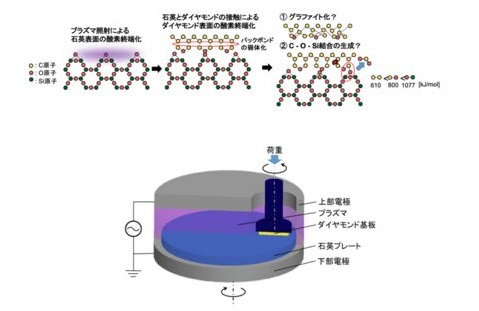

図1.プラズマ援用研磨(PAP)の加工原理と装置概要

図1.プラズマ援用研磨(PAP)の加工原理と装置概要

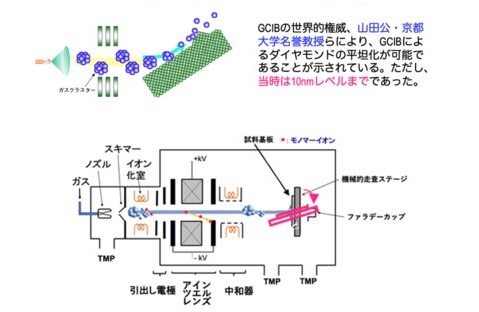

図2.ガスクラスターイオンビーム(GCIB)加工の原理と装置概要

図2.ガスクラスターイオンビーム(GCIB)加工の原理と装置概要

図3. プラズマ援用研磨(PAP)によるCVD多結晶ダイヤモンドウエハの反りの修正

図3. プラズマ援用研磨(PAP)によるCVD多結晶ダイヤモンドウエハの反りの修正

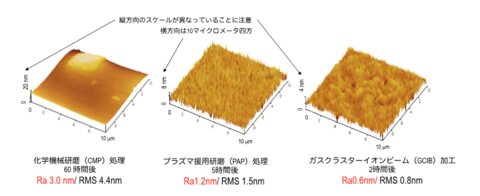

図4.化学機械研磨(CMP)、プラズマ援用研磨(PAP)、ガスクラスターイオンビーム(GCIB) 加工によるCVD多結晶ダイヤモンドウエハの表面粗さの向上

図4.化学機械研磨(CMP)、プラズマ援用研磨(PAP)、ガスクラスターイオンビーム(GCIB) 加工によるCVD多結晶ダイヤモンドウエハの表面粗さの向上

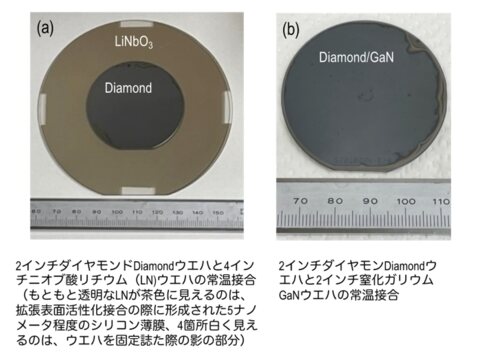

図5. 常温接合に成功した直径2 インチのダイヤモンドウエハ

図5. 常温接合に成功した直径2 インチのダイヤモンドウエハ

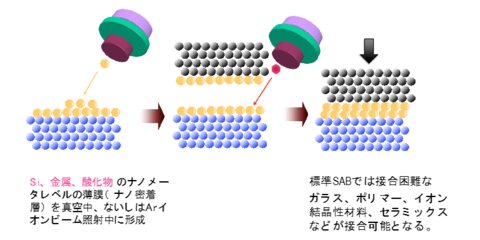

図6.拡張表面活性化常温接合の原理図

図6.拡張表面活性化常温接合の原理図

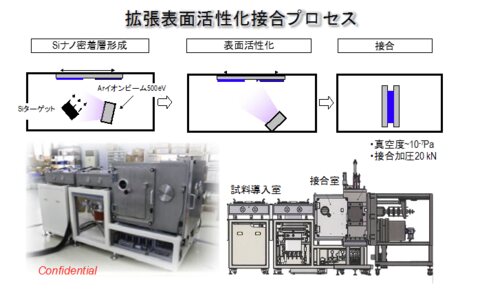

図7.拡張表面活性化常温接合のプロセス・装置例 (今回の接合は、ランテクニカルサービス株式会社と共同で行っています)

図7.拡張表面活性化常温接合のプロセス・装置例 (今回の接合は、ランテクニカルサービス株式会社と共同で行っています)